Connaissances courantes sur l'acier inoxydable

L'acier est un terme générique désignant les alliages fer-carbone dont la teneur en carbone est comprise entre 0,02 % et 2,11 %. Au-delà de 2,11 % de teneur en fer.

La composition chimique de l'acier peut varier considérablement. L'acier contenant uniquement du carbone est appelé acier au carbone ou acier ordinaire. Lors de la fusion de l'acier, du chrome, du nickel, du manganèse, du silicium, du titane, du molybdène et d'autres éléments d'alliage peuvent également être ajoutés pour améliorer les propriétés de l'acier.

L'acier inoxydable est un acier dont les principales caractéristiques sont la résistance à la rouille et à la corrosion, et la teneur en chrome est d'au moins 10,5 % et la teneur en carbone ne dépasse pas 1,2 %.

1. L'acier inoxydable ne rouille pas ?

L'apparition de taches de rouille brunes à la surface de l'acier inoxydable surprend. On pense souvent que l'acier inoxydable ne rouille pas. Or, la rouille n'est pas de l'acier inoxydable. Cela pourrait être dû à un problème de qualité de l'acier. En réalité, il s'agit d'une vision erronée et unilatérale, due à une méconnaissance de l'acier inoxydable. L'acier inoxydable rouille sous certaines conditions. Il résiste à l'oxydation atmosphérique (résistance à la rouille) et à la corrosion en milieu acide, alcalin et salin. Cependant, sa résistance à la corrosion varie selon sa composition chimique, son état, les conditions d'utilisation et le type de milieu. Par exemple, l'acier 304 présente une excellente résistance à la corrosion en atmosphère sèche et propre, mais en zone côtière, il rouille rapidement dans un brouillard marin riche en sel. Par conséquent, tous les types d'acier inoxydable ne résistent pas à la corrosion et à la rouille. L'acier inoxydable est un film d'oxyde riche en chrome, très fin, solide et stable (film protecteur) qui se forme à sa surface pour empêcher les atomes d'oxygène de continuer à pénétrer et à s'oxyder, lui conférant ainsi sa résistance à la corrosion. Une fois que pour une raison quelconque, le film est constamment endommagé, les atomes d'oxygène dans l'air ou le liquide continueront de pénétrer ou les atomes de fer dans le métal continueront de se séparer, formant de l'oxyde de fer en vrac, et la surface du métal sera également constamment corrodée.

2. Quel type d’acier inoxydable ne rouille pas facilement ?

Trois facteurs principaux affectent la corrosion de l’acier inoxydable.

1) Teneur en éléments d'alliage

En règle générale, l'acier contenant 10,5 % de chrome est peu sujet à la rouille. Plus la teneur en chrome et en nickel est élevée, meilleure est la résistance à la corrosion. Par exemple, l'acier inoxydable 304 contient entre 8 et 10 % de nickel et entre 18 et 20 % de chrome. Cet acier inoxydable ne rouille pas dans des conditions normales.

2) Processus de fusion des entreprises de production

Le procédé de fusion de l'entreprise de production influence également la résistance à la corrosion de l'acier inoxydable. Les grandes usines d'acier inoxydable dotées d'une technologie de fusion performante, d'équipements et de technologies de pointe garantissent le contrôle des éléments d'alliage, l'élimination des impuretés et la maîtrise de la température de refroidissement des billettes. Par conséquent, la qualité des produits est stable et fiable, leur qualité interne est bonne et ils ne rouillent pas facilement. À l'inverse, certaines petites usines sidérurgiques présentent un retard en termes d'équipements et de technologies. Lors de la fusion, les impuretés ne peuvent être éliminées, ce qui entraîne inévitablement la rouille des produits.

3) Environnement extérieur

Un environnement sec et bien ventilé est peu sensible à la rouille. En revanche, les zones à forte humidité, à forte pluviométrie ou à forte acidité et alcalinité sont sujettes à la rouille. L'acier inoxydable 304 rouillera si l'environnement est trop dégradé.

3. Comment traiter les taches de rouille sur l’acier inoxydable ?

1) Méthodes chimiques

Utilisez une pâte ou un spray nettoyant acide pour aider les pièces rouillées à se passiver à nouveau et former un film d'oxyde de chrome afin de restaurer leur résistance à la corrosion. Après le nettoyage acide, il est essentiel de rincer abondamment à l'eau claire afin d'éliminer tous les polluants et résidus d'acide. Après chaque traitement, polissez à nouveau avec un appareil de polissage et appliquez une cire à polir. Pour les pièces présentant de légères taches de rouille, un mélange d'essence et d'huile moteur à parts égales peut également être utilisé pour essuyer les taches de rouille avec des chiffons propres.

2) Méthode mécanique

Nettoyage par projection, grenaillage avec des particules de verre ou de céramique, annihilation, brossage et polissage. Il est possible d'éliminer mécaniquement la pollution causée par les matériaux précédemment retirés, les matériaux de polissage ou les matériaux annihilés. Toute pollution, notamment les particules de fer étrangères, peut être source de corrosion, surtout en milieu humide. Par conséquent, la surface nettoyée mécaniquement doit être nettoyée à sec. L'utilisation de méthodes mécaniques ne permet que de nettoyer la surface et ne modifie pas la résistance à la corrosion du matériau lui-même. Il est donc recommandé de repolir avec un équipement de polissage après le nettoyage mécanique et de sceller avec de la cire à polir.

4. L’acier inoxydable peut-il être jugé par un aimant ?

Beaucoup de gens achètent de l'acier inoxydable ou des produits en acier inoxydable avec un petit aimant. En regardant les produits, ils pensent qu'un bon acier inoxydable est celui qui ne peut pas être absorbé. Sans magnétisme, il n'y a pas de rouille. En réalité, c'est une erreur.

La structure de l'acier inoxydable non magnétique est déterminée par sa structure. Lors de la solidification de l'acier en fusion, en raison des différences de température, des aciers inoxydables de structures différentes se forment, tels que la ferrite, l'austénite et la martensite. Ces deux types d'aciers sont magnétiques. L'acier inoxydable austénitique présente de bonnes propriétés mécaniques et une bonne soudabilité, tandis que l'acier ferritique, doté d'un magnétisme, est plus résistant que l'acier inoxydable austénitique uniquement en termes de résistance à la corrosion.

Actuellement, les aciers inoxydables des séries 200 et 300, à forte teneur en manganèse et à faible teneur en nickel, disponibles sur le marché ne présentent pas non plus de magnétisme, mais leurs performances sont loin d'égaler celles du 304 à forte teneur en nickel. Au contraire, le 304 présente également un micromagnétisme après étirage, recuit, polissage, moulage et autres procédés. Il est donc erroné et non scientifique de juger les avantages et les inconvénients de l'acier inoxydable en utilisant un acier inoxydable sans magnétisme.

5. Quelles sont les marques d’acier inoxydable couramment utilisées ?

201 : Le manganèse est utilisé à la place de l'acier inoxydable au nickel, qui présente une certaine résistance aux acides et aux alcalis, une densité élevée, un polissage et une absence de bulles. Il est utilisé pour les boîtiers de montres, les tubes décoratifs, les tubes industriels et autres produits emboutis peu profonds.

202 : Acier inoxydable à faible teneur en nickel et à haute teneur en manganèse, avec une teneur en nickel et en manganèse d'environ 8 %. Dans des conditions de faible corrosion, il peut remplacer le 304, offrant un excellent rapport qualité-prix. Il est principalement utilisé dans la décoration des bâtiments, les garde-corps routiers, les travaux publics, les garde-corps en verre, les infrastructures routières, etc.

304 : L'acier inoxydable général, avec une bonne résistance à la corrosion, une bonne résistance à la chaleur, une résistance à basse température et des propriétés mécaniques, et une ténacité élevée, est utilisé dans l'industrie alimentaire, l'industrie médicale, l'industrie, l'industrie chimique et l'industrie de la décoration intérieure.

304L : acier inoxydable 304 à faible teneur en carbone, utilisé pour les pièces d'équipement avec résistance à la corrosion et formabilité.

316 : Avec l'ajout de Mo, il présente une excellente résistance à la corrosion à haute température et est appliqué dans les domaines des équipements d'eau de mer, de la chimie, de l'industrie alimentaire et de la fabrication du papier.

321 : Il présente d'excellentes performances de rupture de contrainte à haute température et une résistance au fluage à haute température.

430 : Fatigue résistante à la chaleur, le coefficient de dilatation thermique est inférieur à celui de l'austénite, et il est appliqué aux appareils électroménagers et à la décoration architecturale.

410 : Il présente une dureté et une ténacité élevées, une bonne résistance à la corrosion, une excellente conductivité thermique, un faible coefficient de dilatation et une bonne résistance à l'oxydation. Il est utilisé pour la fabrication de pièces corrosives atmosphériques, à la vapeur d'eau, à l'eau et aux acides oxydants.

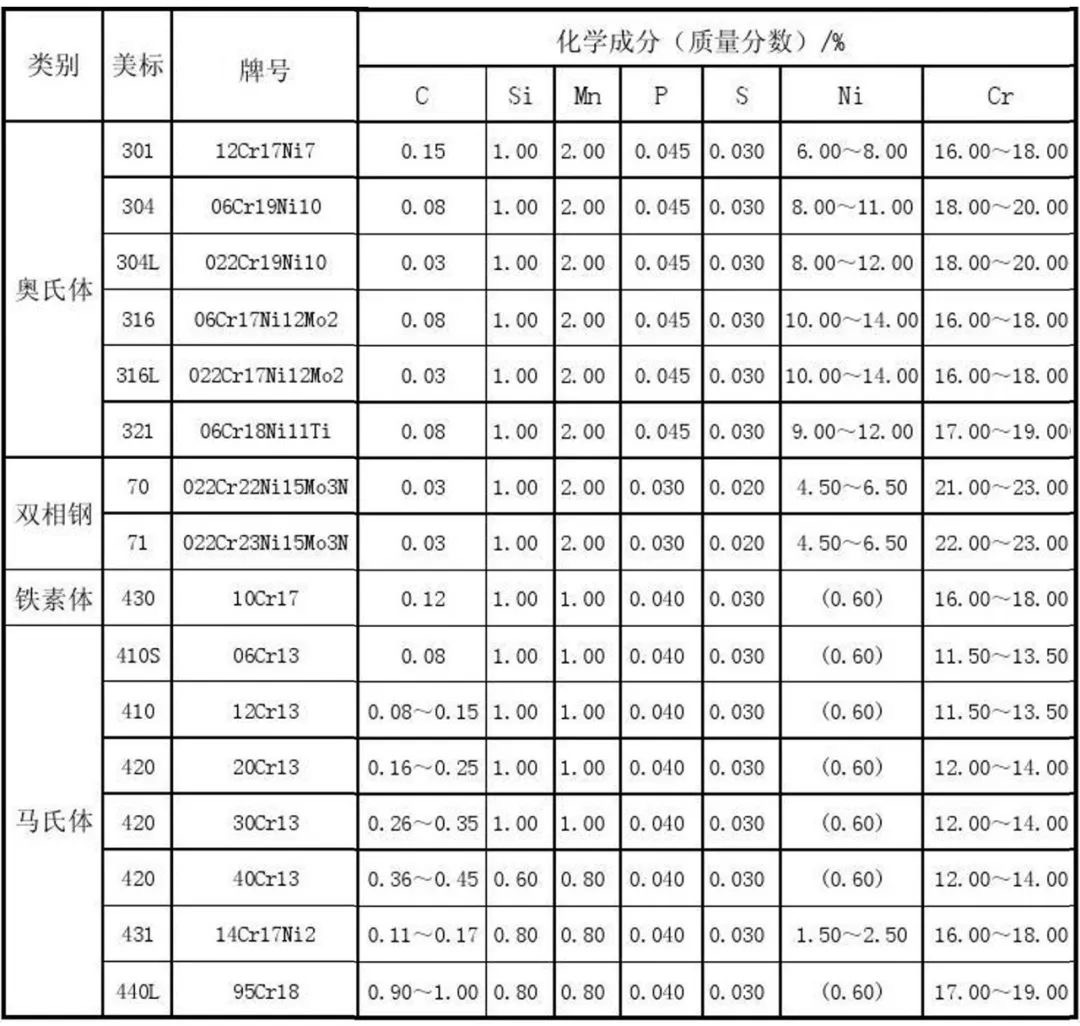

Voici le tableau du contenu des « éléments d'alliage » de différentes nuances d'acier inoxydable courantes, à titre de référence uniquement :

Date de publication : 30 janvier 2023