Produits

Manchons et bagues en carbure de tungstène cémenté pour champs pétrolifères submersibles

Présentation du produit

Les applications du manchon en carbure de tungstène sont vastes et permettent de protéger une grande variété de composants. Son rôle et son application sont étroitement liés à son utilisation réelle.

Applications de soupape, des bagues doivent être installées dans le piège du capuchon de tige de soupape, afin de réduire les fuites de soupape, pour assurer l'étanchéité ; applications de roulement, l'utilisation de bagues pour réduire l'usure entre le roulement et le siège de l'arbre, éviter que l'écart entre l'arbre et le trou n'augmente, etc.

Production et traitement de manchons en carbure de tungstène à haute résistance, pouvant supporter une charge prolongée, avec une stabilité chimique élevée, alcali, alcool, éther, hydrocarbures, acide, huile, détergent, eau (eau de mer), et n'a pas d'odeur, non toxique, insipide, caractéristiques antirouille, il est largement utilisé dans l'industrie pétrochimique pour la pompe à huile immergée, la pompe à lisier, la pompe à eau, la pompe centrifuge, etc.

avantages

1, 100% Matière première :

Les bagues sont produites avec des matières premières pures, qui présentent les caractéristiques d'une longue durée de vie et de performances stables.

2, Usinage :

Les bagues sont traitées par des équipements de haute précision : centre d'usinage CNC, rectifieuse, fraiseuse, perceuse, fraiseuse horizontale, chanfreineuse, emboutissage de métal, machine de découpe CNC, etc.

3, Plusieurs tailles disponibles :

Nous pouvons fournir des bagues de roulement de différentes tailles, des moules complets et un délai de livraison court. 7 à 10 jours pour les échantillons. 20 à 25 jours ouvrables pour les productions de masse

4, Assurance qualité :

Normes de qualité inégalées. Nos roulements à manchons sont conçus et fabriqués selon des normes de qualité strictes qui régissent la sélection des matériaux, l'usinage, la finition de surface, l'inspection et l'emballage.

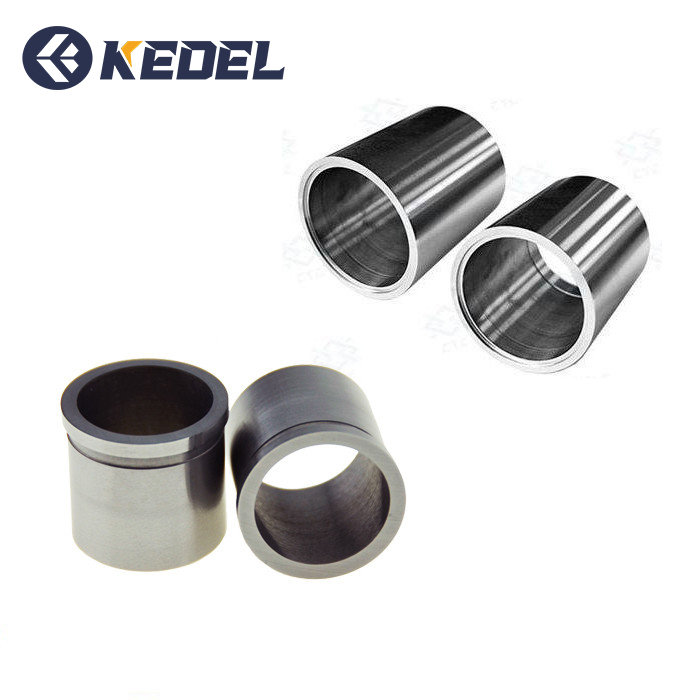

Exposition

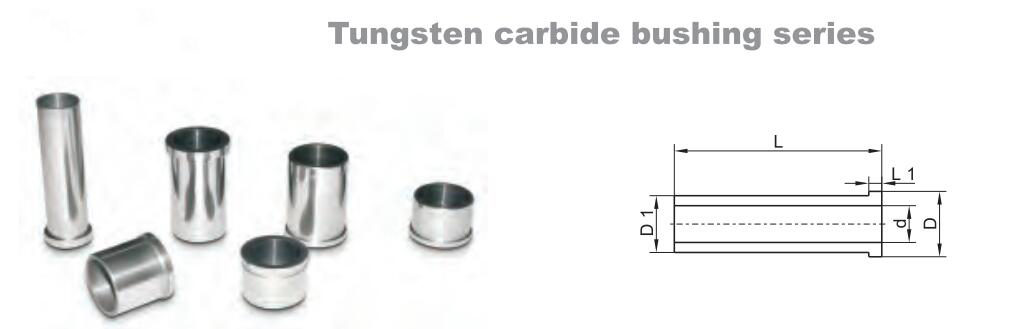

Dessin détaillé

Tableau des matériaux

| Grade | ISO | Spécification | Application du carbure de tungstène | ||

| Densité | TRS | Dureté | |||

| G/Cm3 | N/mm2 | HRA | |||

| YG06X | K10 | 14,8-15,1 | ≥1560 | ≥91,0 | Qualification pour l'usinage de la fonte coulée, de la fonte alliée, de l'acier réfractaire et de l'acier allié. Qualification également pour l'usinage de la fonte ordinaire. |

| YG06 | K20 | 14.7-15.1 | ≥1670 | ≥89,5 | Qualifications pour l'usinage de finition et de semi-finition de la fonte, des métaux non ferreux, des alliages et des matériaux non alliés. Qualifications également pour le tréfilage de l'acier et des métaux non ferreux, les perceuses électriques pour la géologie et les forets à acier. |

| YG08 | K20-K30 | 14,6-14,9 | ≥1840 | ≥89 | Qualifié pour l'usinage grossier de la fonte, des métaux non ferreux, des matériaux non métalliques, l'emboutissage de l'acier, des métaux non ferreux et des tuyaux, divers forets à usage géologique, outils pour la fabrication de machines et pièces d'usure. |

| YG09 | K30-M30 | 14,5-14,8 | ≥ 2300 | ≥ 91,5 | Qualifié pour l'usinage d'ébauche à basse vitesse, le fraisage d'alliages de titane et d'alliages réfractaires, en particulier pour les outils de coupe et les piqûres de soie. |

| YG11C | K40 | 14-.3-14.6 | ≥ 2100 | ≥86,5 | Qualifié pour le moulage des forets pour perceuses à roche robustes : forets détachables utilisés pour le forage de trous profonds, chariot de perceuse à roche, etc. |

| YG15 | K40 | 13.9-14.1 | ≥2020 | ≥86,5 | Qualifié pour le forage de roches dures, les barres d'acier à taux de compression élevés, l'étirage de tuyaux, les outils de poinçonnage, l'armoire à noyaux de mouleurs automatiques de métallurgie des poudres, etc. |

| YG20 | 13,4-14,8 | ≥2480 | ≥83,5 | Qualifié pour la fabrication de matrices à faible impact telles que le poinçonnage de pièces de montres, de coques de piles, de petits bouchons à vis, etc. | |

| YG25 | 13,4-14,8 | ≥2480 | ≥82,5 | Qualifié pour la fabrication de moules de frappe à froid, d'emboutissage à froid et de pressage à froid utilisés pour la fabrication de pièces standard, de roulements, etc. | |

Tableau des dimensions

| Numéro de modèle | Spécification | Diamètre extérieur (D:mm) | ID (D1:mm) | Pore (d:mm) | Longueur (L:mm) | Longueur de pas (L1:mm) |

| KD-2001 | 01 | 16.41 | 14.05 | 12,70 | 25,40 | 1,00 |

| KD-2002 | 02 | 16.41 | 14.05 | 12,70 | 31,75 | 1,00 |

| KD-2003 | 03 | 22.04 | 18,86 | 15,75 | 31,75 | 3.18 |

| KD-2004 | 04 | 22.04 | 18,86 | 15,75 | 50,80 | 3.18 |

| KD-2005 | 05 | 16h00 | 13,90 | 10.31 | 76,20 | 3.18 |

| KD-2006 | 06 | 22h00 | 18,88 | 14h30 | 25,40 | 3.18 |

| KD-2007 | 07 | 24.00 | 21h00 | 16h00 | 75,00 | 3,00 |

| KD-2008 | 08 | 22,90 | 21h00 | 15h00 | 75,00 | 3,00 |

| KD-2009 | 09 | 19,50 | 16,90 | 12,70 | 50,00 | 4,00 |

| KD-2010 | 10 | 36,80 | 32,80 | 26.00 | 55,00 | 4,00 |